以可再生原料制造的有機化學品制芳烴

以生物質為原料生產有機化學品的技術層出不窮,一些生產商也另辟蹊徑,先采用成熟工藝將生物質轉化為附加值較低有機化學品,再將生物基化學品轉化為附加值更高的芳烴產品。

2009年,美國Gevo公司開發了以可再生原料發酵制醇類的GIFTTM(Gevo’s Integerated Fermentation Technology)工藝,并以生物質醇為原料生產PX,已獲得實驗室產品,正與日本東麗工業公司合作建設工業化裝置[19];Gevo目前與美國South Hamton Resources化學品公司合作,購買了Agri-Energy公司的生物質乙醇裝置并改造成產能為1800萬加侖/年的異丁醇裝置,在2012年第一季度建成。另外,美國德州South Hampton Resource公司裝置上計劃建設生物異丁醇基PX實驗裝置,預計在2014年能獲得生物基PX產品。

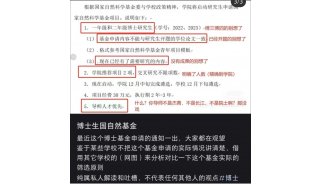

Gevo開發的以生物基醇類(主要為異丁醇)為原料制芳烴的生產工藝流程如圖5所示。

將生物質原料由GIFTTM工藝轉化的C4醇類(異丁醇)[20-22]送入固定床管式脫氫反應器,采用BASF AL-3996型γ-鋁催化劑進行脫氫反應,在250~350℃、0.4~1.4MPa的條件下得到C4烯烴(異丁烯),異丁醇轉化率超過99%;所得丁烯在聚合反應器中,以150~180℃、5.2MPa下以ZSM-5為催化劑獲得C8烯烴(2,4,4-三甲基戊烯、2,5-二甲基己烯),未聚合的異丁烯可作為稀釋劑返回脫氫環化反應器,以有效提高PX選擇性;C8烯烴在固定床反應器中進行脫氫環化,在高溫(400~600℃)低壓(≤0.1MPa)的條件下,采用含有氧化鉻和鋁的BASF D-1145E1/8型催化劑獲得可再生PX產品,其PX選擇性超過75%,純度達99%,可直接用于進一步氧化生產PTA或PET。

該工藝可在溫和環境下實現PX轉化,避免在環化反應中由于高溫造成的原料裂解副產物;同時,工藝可直接生產高純度PX產品,省去了異構化、芳烴分離等復雜工藝,生產過程相對簡單。缺點在于:脫氫環化催化劑在高溫環境下容易積炭,每15min需移出再生,需要多個反應器切換操作。

根據Gevo與日本東麗公司于2011年2月簽訂的協議,自2012年Gevo將供應1000噸/年生物基PX,供應量將在5年內增長至5000噸/年。此外,Gevo還探索了生物基丙酮制二甲苯工藝,采用晶體粒度為2000nm的ZSM-5分子篩作為催化劑,丙酮經過連鎖反應合成異丁烯后裂解得到二甲苯產品[23],但目前還未見工業化報道。

-

精英視角

-

焦點事件

-

科技前沿